大森製作所が米国シェイクスピアに供給したスピニングリールです。日本でマイクロセブンDXという名で売られていたものが初代シェイクスピア2200で、このリールはその後継機のはずですが、日本での名称は不明です。コメットやプロラインよりも古いモデルです。

サイズは大森の1番サイズ。実測自重242g、ギア比5.2:1、スプール径42mmです。

メイド・イン・ジャパン。

2200でなくこちらにしたのはローターがコメットやプロラインと同じだと思ったから。ところが、違うのですねこれ。

なんとなく回転慣性がでかいなと思ったら、ベール反転レバー側にバランサーとしての肉厚部があります。

しかし、ベールまわりはほぼプロラインと同じ。すなわち、肉厚部はバランスを取るのにほとんど役に立っていないということです。「Broke? Broken?/回転バランス」のように、前に突き出したベールアームに対し低い位置にオモリを付けてもダメなんですね。

コメットなどのローターも、いきなり生まれたのではなくて、こうして試行錯誤があったのだなあと思わされました。

コメット/プロラインと同じ形式になったベール反転レバー部です。マイクロセブンDXはよくあるレバーが横に動く形式でしたが、ベールを手で閉じる「熊」に曲げられないよう改良したものです。レバーが掛かったとき、ローターに掘られた溝にもはまるので、レバーは絶対に曲がりません。それでも「熊」はワイヤーを曲げてしまうようですが。

「オリムピック/シャルマン」のようにレバーがベールの動きを阻害するのを防ぐ意図もあったのかもしれません。中心線上ですから、抵抗は最小限のはずです。このへんを見ても、大森氏は物理の力学的な視点をもった人だったのだなと思います。

これはちょっと謎の部分。コメット/プロラインもですが、ベールアーム支持部のほうが反転レバー側より上にあります。回転バランスからいくと、よくありません。もしかすると、反転レバー側にラインがからまないようにという意図があるのかもしれません。

六角ナットとスプリングワッシャーを組み合わせています。当然糸はからみます。

ここから、プロラインの円錐形ナット、コメットの樹脂ベールアームへと改良されていったわけです。

プロラインは買ってすぐこの部分を外そうとしたら、ネジ部が折れてしまいました。緩み止め剤が塗ってあったからです。

2200Ⅱはスプリングワッシャー付きだから緩み止め剤は塗ってないだろうと外したら、ちゃんと付いていました。このリールは外れましたが、もしプロラインみたいに折れていたらと思うとぞっとします。

緩み止め剤にもいろいろあって、白い粉みたいなやつです。「あの白い粉みたいなやつはのお、ねじ込んでいくとぎりぎりぎりっとくっついて、ぼきっと折れるんやのお、がはは」と、S社で同じ部署にいた元リール製造の人が言っていましたが、これのことでしょう。

80年代のミッチェル308にも使ってありましたが、あれはオネジがステンレスなのでまず大丈夫です。大森は真鍮なので、ちょっと怖い(と書くと大森の材料が悪いみたいに読めますが、普通ここは真鍮です)。

ローラー支持部はルーロンスリーブ入りです。

1セント硬貨がぴったりだったカーディナル33に対し10円玉がぴったりのベールアームスクリューはやはり日本製品か。

注目すべきは、ベールアームを支持するのはカーディナル33のようなローター側から伸びたボスではなく、スクリューの胴部だということです。ミッチェル308などもそうなのですが、こちらのほうが精度、耐摩耗性ともにいいはずです。万一磨耗してもスクリューを交換すればいいわけですから、こっちのほうがいい設計だと思います。

緩みにくさは33方式のほうが上のようにも思えますが、ミッチェルや大森を使っていてここが緩んだ経験はないので問題はないでしょう。

なお、ベールスプリングはベールアームの穴をあけなおして308のに替えています。元の状態だとベール返りが「ガチャン!」という感じだったからです。

プロラインと同じスプール・・・と思いきや、プロラインのほうは補強のリブが走っています。おそらく糸巻き強度が不足していて、市場で問題が出たのでしょう。

このへんも、試行錯誤の跡が見られて面白いところ。

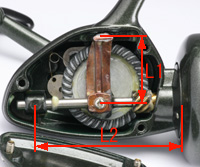

ハイポイドフェースとしては珍しい右開き・左ハンドル専用ボディーです。左開きのようにドライブギアのワッシャー調整ができませんから、ドライブギア左軸根元の当り面に切削加工を入れて寸法を出しています。

切削加工はコメットやマイコンでもやっていますが、サイドカバーをずらしてギアの調子を整えるのも不可能ですし、組むのが難しいボディー構造でしょう。国内モデルが見当たらなかったり、輸出用もこれ以外にこうした構造のものがない(みたい)のはそのせいではないかと思います(あ、思い出した。フルーガー640があった)。

上に長く伸びている銅色のパーツは、オシュレーションスライダーです。

せっかく右開きにするなら、ミッチェル308のようにギアぎりぎりのコンパクト設計にして、サイドカバーもコインで外せるネジ1本にしたらいいのにと思います。しかし、ボディーはけっこう大きめですし、サイドカバーもアルミダイキャストで3本のネジで止めています。メインシャフト後端支持部ももう少し前でもよさそうです。自重もコメットG1の225gより重くなっています。

これには理由があって、ガタと磨耗を極力抑えようとしたのです。

スプールからメインシャフトにかかるねじりトルクはオシュレーションスライダーが受けるわけですが、このリールはオシュレーションスライダーの上端をボディーとサイドカバーで挟み込むようにして受けています。こうして、メインシャフト中心からのL1寸法を長くして接触面に生じる力を小さくし、磨耗が起きにくくしているのです。さらに、同じクリアランスでもスプールの回転ガタが減ります。

同様に、ローターを傾けようとする力はピニオンベアリングを支点に働きますが、支点からの距離L2を大きく取ることで磨耗とローター対角ガタを抑えようとしています。

このあたりもベール反転プレート同様、力学的視点をもった設計者だなあと思います。

真鍮のカラーが入っています。

ローターナットは逆ネジです。逆ネジにすると緩みにくいということになっていますが、やっぱり緩みます。プロラインはばらしてそのまま組んだら、釣りの途中でローターが抜けてきました。

実際このリールは、ネジに緩み止め剤が付いていました。分解するなら緩み止め剤を用意してからにしましょう(もう売ってないよ)。

コメット/プロラインのリン青銅の板バネは付いていません。

あらためて見ると、ネジは3本もいらないでしょうね。ここも余裕をもった設計。

ストッパーはミッチェル308のようにドライブギアに掛けるタイプ。荷重がかかってもオフにできるやや凝った設計。歯の部分もぶ厚く強そうですが、リール自体は重くなっています。

ドライブギアの軸は鋼製、軸受けには真鍮のブッシュがインサートされています。

ハンドルはねじ込み式。T型ノブはコメット/マイコンの三角ノブよりはいいかなというところ。

注目すべきはノブ支持軸がアルミだということ。やっぱりハンドル、特に先の部分は軽くあるべきです。

ただし、アルミをかしめたものを海水につけると、応力腐食割れのような現象が起きることがありますから、(使わないと思うが)海で使うときは注意が必要です。コメット/マイコンは真鍮に変わっていますが、これが理由かもしれません。

どっちかというとあまりかっこよくない大森リールですが、こっちから見た感じはけっこういけてるかなという感じ。

でもハンドル側は、かっこいいとか悪いとかいうより、デザインしてない感じ。味も素っ気もないフラットな側面は各部を機械加工する祭クランプしやすくするためではないかと思います。

いまのリールは、機械を設計する人のほかに外観をデザインするデザイナーがいますが、おそらくこの時代は設計者自らがデザイナーだったのでしょう。まして、大森製作所は小さな会社でした。

でも、そう考えると、おそらく300シリーズのころのミッチェルも設計者が外観デザインまでやっていたのだろうと思いますが、あの完成された形はなんなんでしょうね。あらためてうならされます。