脱脂:セラミックス製造における脱バインダー技術

全体観把握目的で色々な公表情報を基に作成しているため、整合性が取れない場合もあります。自ら検証して御使用下さい。

全体観把握目的で色々な公表情報を基に作成しているため、整合性が取れない場合もあります。自ら検証して御使用下さい。

1980年頃から,国内でも開発が行われている超臨界CO₂脱バインダー技術の事例を超臨界流体の視点から紹介します。セラミックス製造の知見なしで記載している点はご容赦下さい。

成形性改良のため粉末調整時に添加されたバインダーを焼成工程前に除去する脱脂は、一般的に加熱により分解気化して除去する方法が取られているが、2002年発行の「超臨界流体のすべて」によると、この加熱脱脂の欠点として、

①脱脂中、成形体の変形や種々の構造欠陥が

①脱脂中、成形体の変形や種々の構造欠陥が

発生しやすい、

②脱脂にかかる時間が長い、

③熱エネルギーの消費が大きい、

④炭素が残留しやすい、

が挙げられています。この加熱脱脂法に代わって検討されたのが、有機材料を抽出除去する超臨界脱脂法で1984年には住友重機械工業から特許出願され1991年に特許化された古い技術です。一方、特許情報プラットフォームで「脱脂」「超臨界」の

二語で検索すると最近のものでは、特開2013-138108が公開されています。

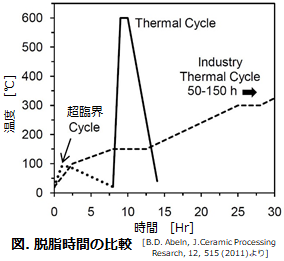

上記の②脱脂にかかる時間が短縮できる例として、多層セラミックコンデンサの超臨界脱脂が研究されています。通常は50~150時間かけて加熱気化脱脂しています。

しかし、左図に示す通り、SCE(超臨界脱脂)法と600℃加熱を組み合わせた熱処理法では、多層コンデンサを模したチタン酸バリウムを主成分とする2.0 × 1.5 × 0.23~0.25 cmサイズの試験片(チタン酸バリウム86.6wt%、ポリビニルブチラール

樹脂6.1wt%、フタル酸ブチルベンジル1.7wt%、メンハーデン魚油1.7wt%)において、合計14時間と大幅に短い時間で破損せずに脱脂が可能と報告されています。

上記の②脱脂にかかる時間が短縮できる例として、多層セラミックコンデンサの超臨界脱脂が研究されています。通常は50~150時間かけて加熱気化脱脂しています。

しかし、左図に示す通り、SCE(超臨界脱脂)法と600℃加熱を組み合わせた熱処理法では、多層コンデンサを模したチタン酸バリウムを主成分とする2.0 × 1.5 × 0.23~0.25 cmサイズの試験片(チタン酸バリウム86.6wt%、ポリビニルブチラール

樹脂6.1wt%、フタル酸ブチルベンジル1.7wt%、メンハーデン魚油1.7wt%)において、合計14時間と大幅に短い時間で破損せずに脱脂が可能と報告されています。

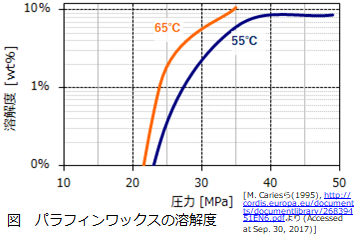

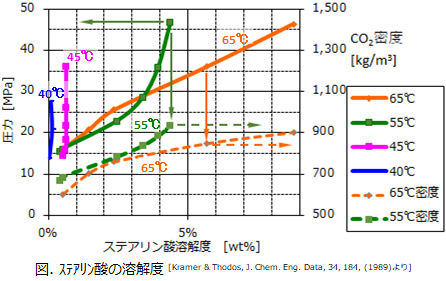

バインダーとして用いられる低分子系の代表的なパラフィンワックス(以後PWaxと略)の超臨界CO₂に対する溶解度、潤滑成分としてのステアリン酸(以後ST酸と略)の溶解度を各々右図に示します。超臨界CO₂に対する溶解特性 とバインダーとしての必要要件を考慮した場合のバインダー組成物の構成は以下となります。

| 成分A: | すぐ溶かすことのできる溶出成分、PWaxなど |

| 成分B: | 成形体に強度を与える難溶性の高分子成分、ポリエチレン(以後PEと略)やポリスチレン等のプラスチックなど |

| 成分C: | 成分Bに柔軟性と流動性を与える可塑性付与(フタル酸エステルや脂肪酸エステルなど)、或いはセラミック粉末の滑りを良くし圧力の伝達性、離型性を向上させる潤滑性付与成分(ST酸など) |

この中で、主に除去するのは、成分Aです。成分Bは、成分Aが抽出されるときにセラミック構造体の強度を保つために必要です。超臨界脱脂は成形体の粒子間隙を通ってバインダーを抽出するので成分Aは極めて短時間に抜けてしまうが、その際成

形体自体の強度を成分Bが担うために割れ等を防ぐことができます。超臨界CO₂による抽出脱脂法では以下の6つの特徴があると言われています。

①脱脂速度・量が制御しやすく、成形体の変形や構造欠陥を低減できる

②脱脂時間が短縮できる

③熱エネルギーの消費が少ない

④多量のバインダーが添加でき、成形法に幅ができ、添加物の回収が可能

⑤非酸化雰囲気での脱脂である

⑥脱脂温度が低い

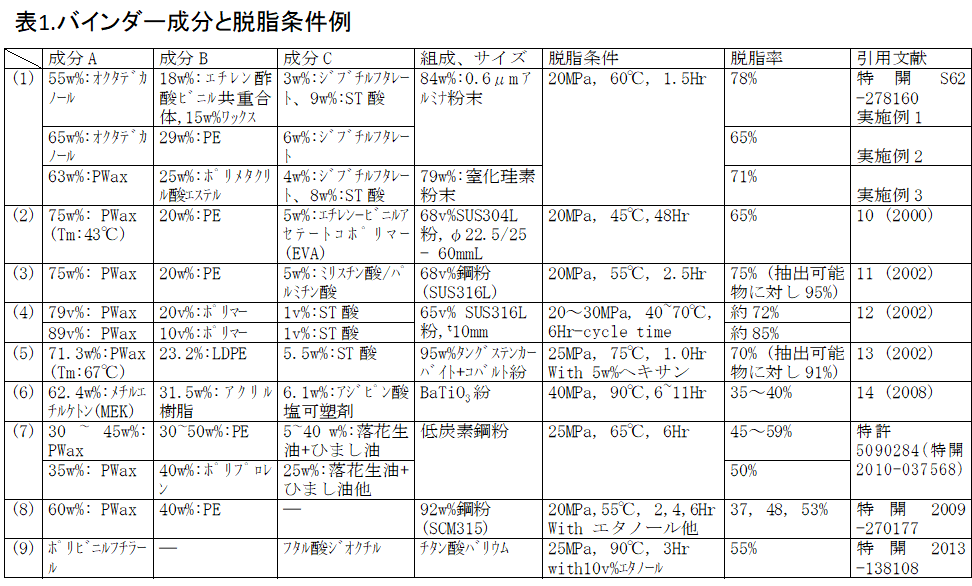

また、脱脂後の成形体の強度、変形、ハンドリング時の破損などを考慮したバインダー成分の組合せ、設計が重要でその例を表1に示します。

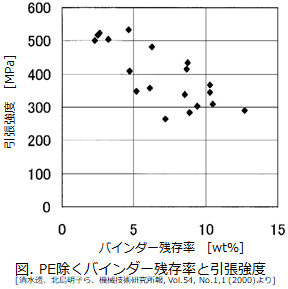

ここでは表1の(2)と(3)の同一報告者をベースに脱脂と機械的性質、クラックへの影響を説明します。同報告によると脱脂率が60%以上であれば、焼結時に欠陥を作ることなく、残量高分子の悪影響も見られず、5mm程度の厚み製品であれば脱

脂時間も2時間程度で十分脱脂されます。しかし、機械的強度が不安定なため、脱脂率による引張強度の影響をPEが25~15wt%、PWaxが60~80wt%、ST酸を15~5%に変化させ、超臨界CO₂で20MPa、55℃、脱脂時間を2~14時間とした時のST酸

(WEB解釈ではPE以外のバインダー成分)の残存率による引張強度(UTS: ultimate-tensile-strength)の結果を図右に示します。

残存率が高くなる程強度がばらつき、且つ、引張強度が低下します。これより、バインダー中のPWaxとST酸の脱脂後残存率は、3%以下に抑えることが望ましいことになります。ST酸の代りに金属粉となじみが良いEVA(エチレン・ビニルアセテイト・

コポリマー)を用いた表4(2)では、結晶性高分子であるEVAの相変態温度が50℃前後にあり、膨潤抑制のためCO₂抽出温度を45℃に下げる事によりφ22.5円柱試験片を無欠陥で脱脂できたと報告しています。一方、表4(3)では、超臨界CO₂

中の溶解度がST酸よりも一桁以上大きく、PWaxと同等溶解度を持つミスチリ酸を使用した場合、20MPa、55℃、2.5時間で75%(PE除く抽出率は95%)の脱脂率が得られ、相対密度は96%、引張強度は500MPaを超え、伸びも50%を超え、従来加熱脱脂法と

比較し脱脂時間を1/10~1/20に短縮できたと報告しています。

残存率が高くなる程強度がばらつき、且つ、引張強度が低下します。これより、バインダー中のPWaxとST酸の脱脂後残存率は、3%以下に抑えることが望ましいことになります。ST酸の代りに金属粉となじみが良いEVA(エチレン・ビニルアセテイト・

コポリマー)を用いた表4(2)では、結晶性高分子であるEVAの相変態温度が50℃前後にあり、膨潤抑制のためCO₂抽出温度を45℃に下げる事によりφ22.5円柱試験片を無欠陥で脱脂できたと報告しています。一方、表4(3)では、超臨界CO₂

中の溶解度がST酸よりも一桁以上大きく、PWaxと同等溶解度を持つミスチリ酸を使用した場合、20MPa、55℃、2.5時間で75%(PE除く抽出率は95%)の脱脂率が得られ、相対密度は96%、引張強度は500MPaを超え、伸びも50%を超え、従来加熱脱脂法と

比較し脱脂時間を1/10~1/20に短縮できたと報告しています。

これらより、超臨界脱脂用バインダーの設計指針は以下となるとの事です。

・主材料として低分子材料を選択する

・副材料として高分子材料を一定比率添加する

・成形性向上のため滑剤、可塑剤等を添加する

・脱脂率調整のため副材料の比率を調整する

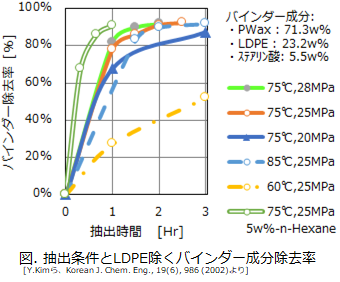

超臨界CO₂は、温度、圧力、共溶媒により、CO₂の物性値、輸送物性を大きく変化させられるため、抽出時間も含めた最適な抽出条件を設定する事が重要です。1項の図に示すようにバインダー成分A、Cの超臨界CO₂中の溶解 度は、一般的には、温度を上げてバインダーの蒸気圧を上げ、抽出力と相関があるCO₂密度を上げるために圧力を上げると大きくなります。溶解度が大きくなり抽出のドライビングフォースが大きくなると右図に示すようにバインダーの除去 を短時間で行うことができます。右図では、75℃の場合、20MPaよりも25、28MPaの方が抽出時間が短く、約1.5時間でLDPEを除くバインダー成分除去率が90wt%に達します。25MPaの場合、60℃と比較し、PWaxの融点67℃よりも高い75℃(713kg-CO₂ /m3)、85℃(663kg-CO₂/m3)の方が抽出時間が大幅に短くなりますが、85℃はCO₂密度が小さく、溶解度が増えないため75℃と除去率は変わりません。超臨界CO₂中に共溶媒(助剤)として5wt%のn-ヘキサンを共存させると更に抽出時 間は1時間で除去率91%となります。

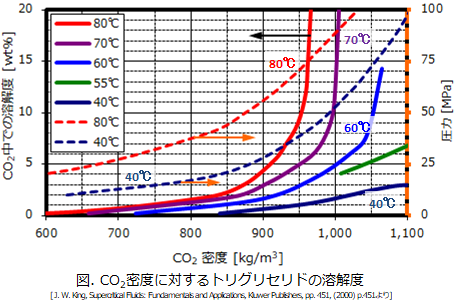

表1に示す脱脂条件の大半は、2010年以前のもので、高圧での抽出が注目されていないためか、20~25MPaと低圧ですが、トリグリセリドの溶解度を密度に対して図示した左図とST酸の1項の図に示すように、CO₂ 密度が850kg-CO₂/m3前後以上で、且つ PWax等の融点以上で蒸気圧が高くなる抽出条件を設定すると共溶媒等を使用せずに短時間での脱脂ができることが示唆されます。