■ 洗浄 / 半導体洗浄プロセス

全体観把握目的で色々な公表情報を基に作成しているため、整合性が取れない場合もあります。自ら検証して御使用下さい。

全体観把握目的で色々な公表情報を基に作成しているため、整合性が取れない場合もあります。自ら検証して御使用下さい。

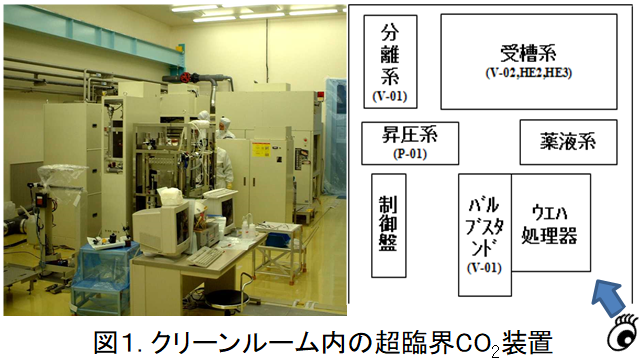

半導体基板(LSI)製造プロセスの一工程として、フォトレジスト、UV/X線硬化レジスト、フッ化炭素含有ポリマー、プラズマエッチングの際の残留物などの汚染物質を製造プロセスから除去することが必要であり、通常は、 乾式および湿式除去方法が用いられます。例えば、低誘電率(Low-k)膜の汚染物質の除去では、従来はプラズマ・アッシングとウェット洗浄の組合せで行われていたが、プラズマダメージによるLow-k膜の構造変化、ウェット洗浄時の空孔への薬液浸透・吸水によるk値上昇、 乾燥時の空孔の倒壊などの問題があり、超臨界CO₂洗浄プロセスが研究されました。超臨界流体NETらは、図1の半導体用超臨界CO₂試験装置をクリーンルーム内に設置し、各種試験を行いました。半導体ウエハ処理装置は、 パーティクルを極限までコントロールする事が求められるため、CO₂を回収・循環再利用する工程も含め、機器構成毎に筐体内に収めると共に系内の材料選定、洗浄等を徹底的に行いました。 当時のレベルとしては最高の0.15μm以上のパーティクルが200mmウエハ上に10個程度のクリーン度(山の手線の内側に10円玉の大きさのゴミが10個程度に相当)を先ず装置として実現・実証しました。

ウエハ上の汚染物資は、超臨界CO₂だけでは剥離・除去できないため、相溶剤と共に洗浄用薬液を使用します。例えば、特許3,996,513、4,256,722に示すように、15~20MPa、50~80℃の超臨界CO₂中に相溶剤として、エタノール、メタノール、

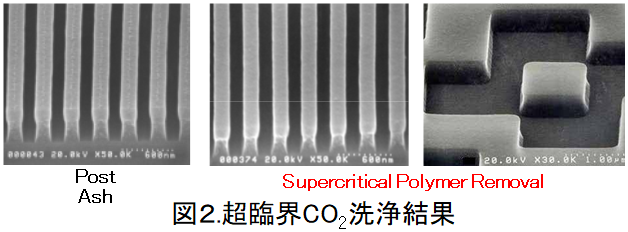

ジメチルスルホキシドなどを用い、洗浄用薬液としてコリン、TMAH(水酸化テトラメチルアンモニウム)などを用いることにより、ウエハ上の汚染物質を効果的に除去できました。図2にポーラス構造を持つ低誘電率(Low-k)膜のアッシング後ポリマー除去の結果、

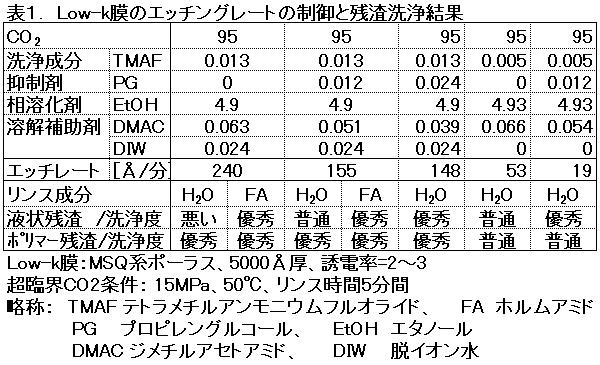

表1にLow-k膜の洗浄用薬液種によるエッチレート(溶解浸食速度)の制御と残渣洗浄結果を示します。洗浄成分としてTMAF(テトラメチルアンモニウムフルオライド)を用い、TMAFの膜への化学攻撃(エッチングなど)のダメージを抑制するために多価アルコールとして

PG(プロピレングルコール)を用いました。TMAFとPGは、超臨界CO₂に溶けにくいため、超臨界CO₂と洗浄成分との両方に対し、親和性を有する相溶化剤としてエタノールを使用すると共に、洗浄成分のTMAFは常温固体のため、予めTMAFをDMAC(ジメチルアセトアミド)や

水のような溶解補助剤を用い、超臨界CO₂に溶けやすくしました。

この結果、表1に示すようにエッチレートを制御することを可能にすると共に、パターンライン表面のポリマー残渣とLow-k膜エッチングにより生成した副生物である極性の高い液状残渣の両方の洗浄が同時に可能なことを検証しました。

この結果、表1に示すようにエッチレートを制御することを可能にすると共に、パターンライン表面のポリマー残渣とLow-k膜エッチングにより生成した副生物である極性の高い液状残渣の両方の洗浄が同時に可能なことを検証しました。

【半導体プロセス用の配管について】

半導体ウエハの洗浄・乾燥を超臨界CO₂で実施する場合には高純度ガス配管用のステンレスクリーンパイプが使用されます。ここでは、その概要を整理しました。

| クリーン管の種類 | 特長 | 材質 | 備 考 |

| WEP管 | 極低Mn、極低S、 内面粗度Ry≦0.7μm | SUS316L | 不純物元素や非金属介在物を極限まで低減させる製法で製造される最高品質のEP管。 |

| EP管 (Electro_Polishing) | 低Mn、低S、 内面粗度Ry≦0.7μm | SUS316L | BA管の内面を電解研磨(EP)を施した管。クリーンルーム内で精密洗浄処理し、管両端キャップ、1本毎にビニール2重個装されている。 |

| BA管 (Bright_Annealing) | 内面粗度Ry≦3.0μm | SUS304 SUS316, 316L | 継目無ステンレス鋼管が素管、高精度冷間引抜加工、光輝焼鈍した管で、一般JIS品に比べ、寸法精度・表面粗さが優れている。管両端キャップ、1本毎にビニール個装されている。 |

表面粗度:Ry 最大高さ、Ra 算術平均粗さ、Rz 十点平均粗さ

図3. バフ研磨と電解研磨の関係図

【機器類の表面粗度について】

EP管は上表の粗度があり、製缶加工品の表面はそれに応じた表面粗度にする必要があります。一般に機械加工した後にバフ研磨し、電解研磨した後に精密洗浄します。

バフ研磨と電解研磨は図3の関係があり、バフ研磨によってあらかじめ表面全体を平らにしておくことで、電解研磨後の表面がきれいに仕上がります。

【パーティクルフリーの考え方】

パーティクルは、①接液・ガス部に存在する(付着残留パーティクル)、②発生する(摩耗・腐食 他) からなります。このため、内面研磨が不可欠で、BA管の内面粗さでは洗浄・パージしようとしても管表面流速が遅すぎ、洗浄は不可能に使いと言われています。